ASME STANDAARD GELASTE STALEN CONSTRUCTIE GEBOUW

Hoge sterkte en lichtgewicht

Staal biedt een uitstekende sterkte-gewichtsverhouding, waardoor lichtgewicht constructies met een hoog draagvermogen mogelijk zijn. Dit verlaagt de funderingskosten en maakt ontwerpen met grote overspanningen mogelijk.

Superieure duurzaamheid en rampenbestendigheid

Corrosiewerende, aardbevingsbestendige en windbestendige ontwerpen voldoen aan de strenge ASME-normen en garanderen aanpasbaarheid aan extreme weersomstandigheden, een langere levensduur en lage onderhoudskosten.

Snelle modulaire constructie

Prefabricage in de fabriek in combinatie met lassen op locatie verkort de bouwtijd met ruim 50%, verlaagt de arbeidskosten en risico's op locatie en is afgestemd op de behoeften van geïndustrialiseerde gebouwen.

Milieuvriendelijk en duurzaam

Staal is 100% recyclebaar, genereert minimaal bouwafval en voldoet aan certificeringen voor duurzaam bouwen (bijv. LEED). De CO2-voetafdruk gedurende de levenscyclus is lager dan die van betonconstructies.

Flexibiliteit en kostenefficiëntie

Aanpasbare ruimtelijke indelingen maken eenvoudige aanpassingen en upgrades mogelijk. Hoewel de initiële kosten mogelijk iets hoger liggen, leveren kortere bouwtijden en een hogere bruikbaarheid economische voordelen op de lange termijn op.

Standaardisatie en kwaliteitsborging

ASME-specificaties zorgen voor een strikte controle van lasprocessen, materialen en inspecties, waardoor het aantal defecten onder het sectorgemiddelde blijft en internationaal erkende veiligheid wordt gegarandeerd.

Veelzijdige toepassingen

Ideaal voor industriële installaties, commerciële complexen, bruggen en gespecialiseerde omgevingen waar zware lasten of hoge temperatuurbestendigheid vereist zijn.

Het productieproces van ASTM A36 gelaste balken en kolommen is een uitgebreid proces met belangrijke stappen zoals materiaalvoorbereiding, assemblage, lassen, richten en inspectie. Hieronder volgt een gedetailleerde introductie van het volledige productieproces:

1. Voorbereiding van de grondstof

Selectie van staalplaat: ASTM A36 koolstofconstructiestaalplaat wordt geselecteerd om te voldoen aan de mechanische prestatie-eisen (zoals treksterkte ≥ 400 MPa, vloeigrens ≥ 250 MPa) en de normen voor chemische samenstelling (C ≤ 0,26%, Mn ≤ 0,80%).

Snijden en snijden: vlamsnijden, plasmasnijden of lasersnijden worden gebruikt om stalen platen te vormen tot flenzen en lijfplaten. Reinig vervolgens de snijkanten om bramen en oxidelagen te verwijderen.

2. Randafschuining

V-vormige of U-vormige groeven aan de randen van flenzen en buikplaten zorgen voor een goede laspenetratie. Dit wordt meestal gedaan met een freesmachine of schaafmachine.

3. Montage en uitlijning

Montage met H-balk: De montagemachine lijnt de lijfplaat en flens uit tot een I-vormig profiel en bevestigt deze met spanmiddelen. Controleer strikt de excentriciteit van de lijfplaat en de loodrechtheid van het kopvlak.

Positioneringslassen: Bij tijdelijk puntlassen worden de componenten op hun plaats gefixeerd, zodat er geen vervorming optreedt tijdens het volledige lasproces.

4. Belangrijkste lasprocessen

Onderpoederlassen (SAW): Een dubbeldraads onderpoederlasapparaat wordt gebruikt voor het lassen van hoeken van T-verbindingen tussen flenzen en buikplaten. Het lassen gebeurt in twee fasen (eerst de ene kant, dan de andere kant omdraaien) en de parameters worden aangepast aan de dikte van het plaatmateriaal.

Gas Metal Arc Welding (GMAW): Wordt gebruikt voor dunne platen of plaatselijke reparaties, meestal met behulp van CO₂/MAG-schermgas.

Voorverwarmingscontrole: Als de dikte van de plaat de specificatie overschrijdt (bijv. ≥ 25 mm), moet deze worden voorverwarmd tot 100-150 °C om het risico op koudscheuren te minimaliseren.

5. Nabehandeling van het lassen

Reinigen van lassen: verwijder slak en spatten en voer een visuele inspectie uit op defecten zoals ondersnijding en porositeit.

Spanningsverlichting: Indien nodig, kan gloeien (verhitten tot 600-650 °C en vervolgens langzaam afkoelen) helpen om de resterende lasspanning te verminderen.

6. Rechtzetten en plastische chirurgie

Mechanisch richten: Een rolrichtmachine of hydraulische pers corrigeert de vervorming van de flenshoek of het knikken van de lijfplaat en zorgt voor een rechtheidstolerantie ≤ L/1000 (maximaal 3 mm).

Vlamrichten: door plaatselijke verwarming en waterkoeling kunnen kleine vervormingen gecorrigeerd worden.

7. Eindverwerking

Zagen of frezen van de balk-/kolomeinden tot de uiteindelijke lengte, waarbij de haaksheid en vlakheid van de kopse kanten (tolerantie ≤ 1 mm/m) worden gewaarborgd voor installatie op locatie.

8. Kwaliteitscontrole

Niet-destructief onderzoek (NDO): Ultrasoon (UT) of radiografisch (RT) onderzoek van belangrijke lassen in overeenstemming met de AWS D1.1-norm.

Dimensionale inspectie: Gebruik een schuifmaat of lasermeetgereedschap om de belangrijkste afmetingen (sectiehoogte, breedte, baandikte) te controleren.

Mechanische testen: monsters ondergaan trek-, buig- en slagtesten om de materiaal- en lasprestaties te verifiëren.

9. Oppervlaktebehandeling en coating

Zandstralen: Bereik een zuiverheidsniveau van Sa2,5 en verbeter de hechting van de coating.

Corrosiewerende coating: Breng een primer (bijvoorbeeld zinkrijke epoxyhars) en een toplaag aan met een droge filmdikte van ≥ 80 μm.

Staalbouwproject

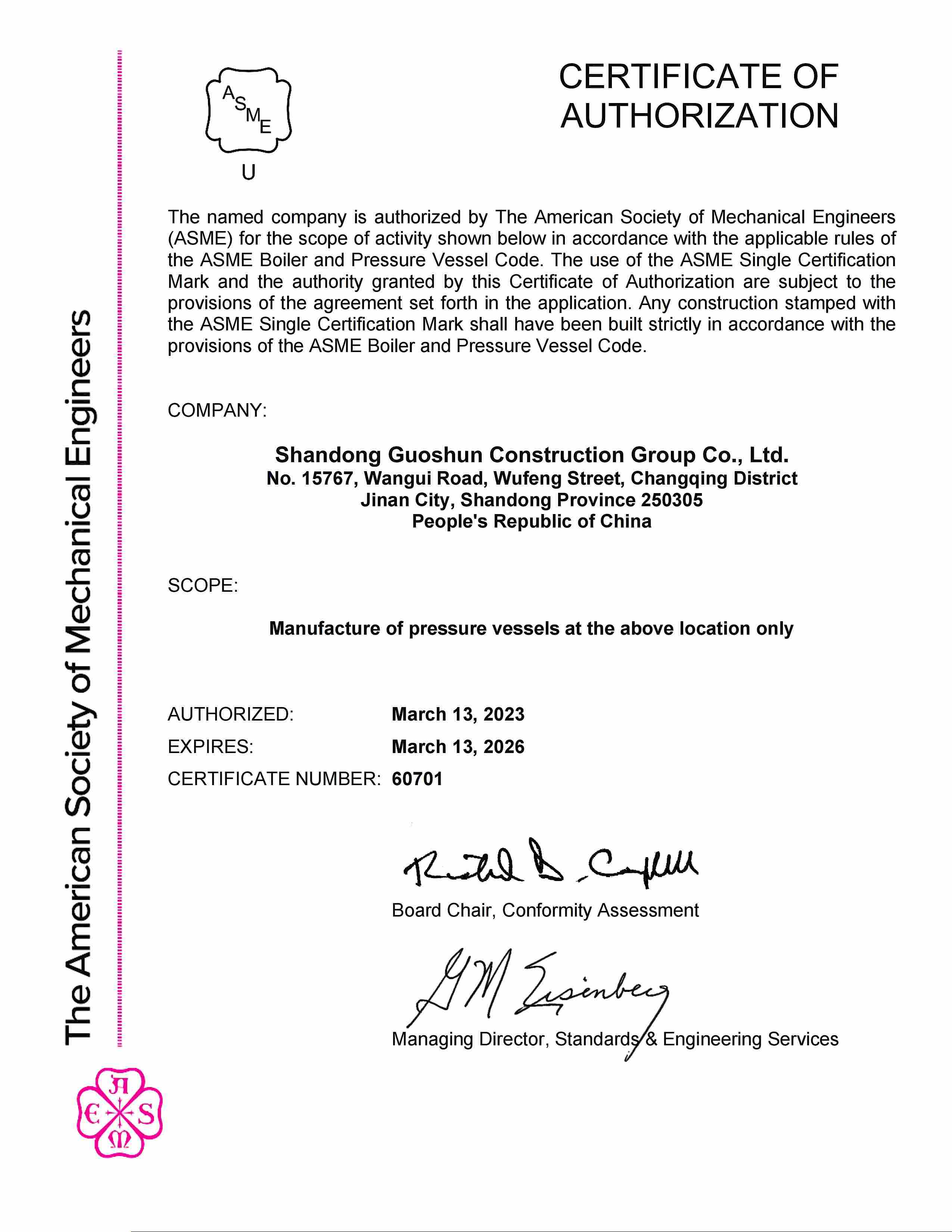

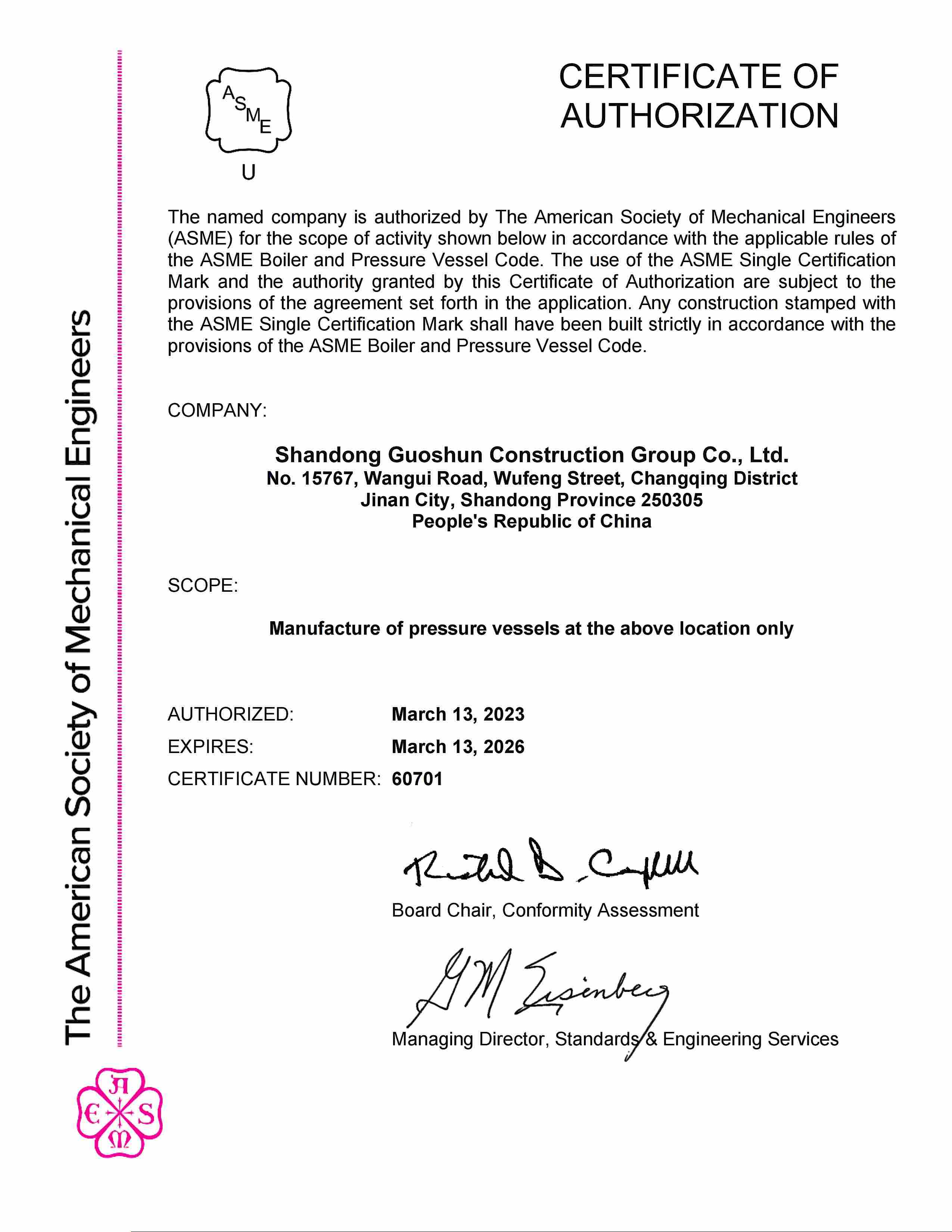

Standaard certificaat

Guoshun Group beschikt over alle kwalificaties en houdt zich aan de ontwikkelingsfilosofie van "het leveren van uitgebreide diensten voor industriële milieubescherming en energiebesparing, en het vergroten van de klanttevredenheid". We zetten ons in voor het creëren van comfortabele ruimtes en het verbeteren van de ecologische omgeving. Met het samenwerkingsconcept van "geen nee zeggen" tegen klanten, leveren we hoogwaardige diensten aan duizenden hoogwaardige klanten in binnen- en buitenland en creëren we samen een mooie toekomst vol innovatie en vernieuwing!

Gerelateerde producten

Gerelateerd nieuws

Succesvol ingediend

Wij nemen dan zo spoedig mogelijk contact met u op