ASTM A36 GELASTE BALKERS & KOLOMMEN

ASTM A36, een veelgebruikt koolstofconstructiestaal, wordt veel gebruikt in de bouw en techniek voor gelaste I-balken en kolommen. De belangrijkste voordelen kunnen als volgt worden samengevat:

Kosteneffectiviteit

A36-staal is relatief goedkoop en de gelaste constructie maakt aangepaste doorsneden mogelijk, waardoor materiaalverspilling tot een minimum wordt beperkt. Ideaal voor projecten met een beperkt budget.

Evenwichtige sterkte en bewerkbaarheid

Met een vloeigrens van 250 MPa en een treksterkte van 400-550 MPa voldoet het aan de meeste constructie-eisen en is het daarnaast eenvoudig te snijden, lassen en koud te vervormen, waardoor complexe ontwerpen mogelijk zijn.

Uitstekende lasbaarheid

Een laag koolstofgehalte (≤0,29%) vermindert de kans op scheurvorming in het laswerk, waardoor sterke verbindingen mogelijk zijn zonder ingewikkelde procedures, wat leidt tot een tijdsbesparing bij de bouw.

Brede beschikbaarheid

Omdat het een internationaal erkend standaardmateriaal is, is er sprake van een stabiele wereldwijde toeleveringsketen met uiteenlopende specificaties (bijv. webhoogte, flensbreedte), waardoor de inkoop eenvoudig is.

Duurzaamheid en aanpassingsvermogen

Warmwalsen of normaliseren verbetert de uniformiteit en biedt een goede atmosferische corrosiebestendigheid, waardoor het geschikt is voor zowel binnen- als buitentoepassingen (coatings aanbevolen voor zware omstandigheden).

Ontwerpflexibiliteit

Door lassen zijn niet-standaard doorsneden mogelijk, waardoor de draagkracht wordt geoptimaliseerd. Dit is vooral handig bij grote overspanningen of onregelmatige ondersteunende structuren.

Naleving van de code

Voldoet aan ASTM A36 en belangrijke internationale normen (bijv. AISC), waardoor goedkeuringen worden gestroomlijnd en naleving van de regelgeving wordt gegarandeerd.

Introduceren

ASTM A36 Gelaste Balken en Kolommen Productieprocesstroom

Het productieproces van ASTM A36 gelaste balken en kolommen is een uitgebreide procedure die materiaalvoorbereiding, assemblage, lassen, richten, inspectie en andere belangrijke stappen omvat. Hieronder vindt u een gedetailleerde introductie van het volledige productieproces:

1. Voorbereiding van de grondstof

Selectie van stalen platen: ASTM A36 koolstofconstructiestaalplaten worden geselecteerd om te voldoen aan de eisen op het gebied van mechanische eigenschappen (bijv. treksterkte ≥ 400 MPa, vloeigrens ≥ 250 MPa) en chemische samenstellingsnormen (C ≤ 0,26%, Mn ≤ 0,80%).

Snijden en blanco maken: Vlamsnijden, plasmasnijden of lasersnijden wordt gebruikt om de stalen platen te vormen tot flenzen en lijven. De snijranden worden vervolgens gereinigd om bramen en oxidelagen te verwijderen.

2. Randafschuining

V-groef- of U-groefafschuiningen worden op de randen van flenzen en lijven aangebracht om een goede laspenetratie te garanderen. Dit gebeurt meestal met behulp van frees- of schaafmachines.

3. Montage en uitlijning

H-balk montage: Een assemblagemachine lijnt de baan en de flenzen uit tot een I-profiel, vastgezet met klemmen. Strikte controle over de excentriciteit van de baan en de loodrechtheid van de kopse kant is gewaarborgd.

Hechtlassen:Tijdelijk puntlassen fixeert de componenten op hun plaats, zodat er geen vervorming optreedt tijdens het volledig lassen.

4. Hoofdlasproces

Ondergedompeld booglassen (SAW): Een tweedraads SAW-machine voert hoeklassen uit op de T-verbindingen tussen de flenzen en het lijf. Het lassen gebeurt in twee stappen (eerst de ene kant, dan omdraaien voor de andere kant), waarbij de parameters worden aangepast op basis van de plaatdikte.

Gasmetaalbooglassen (GMAW): Gebruikt voor dunne platen of lokale reparaties, meestal met CO₂/MAG-afschermgas.

Controle voorverwarmen:Als de plaatdikte de specificaties overschrijdt (bijv. ≥ 25 mm), is voorverwarmen tot 100–150 °C vereist om het risico op koudscheuren te minimaliseren.

5. Nabehandeling na het lassen

Lasreiniging: Verwijderen van slak, spatten en visuele inspectie op defecten (bijv. ondersnijding, porositeit).

Stressverlichting: Indien nodig wordt gloeien (verhitten tot 600–650°C gevolgd door langzame afkoeling) toegepast om de resterende lasspanningen te verminderen.

6. Rechttrekken en vormgeven

Mechanisch rechttrekken: Rollenrichters of hydraulische persen corrigeren de hoekvervorming van de flens of het knikken van de baan, waardoor een rechtheidstolerantie ≤L/1000 (max. 3 mm) wordt gegarandeerd.

Vlamrichten:Gelokaliseerde verwarming en waterkoeling corrigeren kleine vervormingen.

7. Eindbewerking

Door zagen of frezen worden de uiteinden van de balk/kolom op de uiteindelijke lengte gebracht, waarbij de haaksheid en vlakheid van de kopse kanten (tolerantie ≤1 mm/m) voor installatie op locatie wordt gegarandeerd.

8. Kwaliteitscontrole

Niet-destructief onderzoek (NDO): Ultrasoon (UT) of radiografisch (RT) onderzoek wordt uitgevoerd op de hoofdlassen volgens de AWS D1.1-normen.

Dimensionale inspectie:De belangrijkste afmetingen (profielhoogte, breedte, baandikte) worden gecontroleerd met behulp van schuifmaten of lasermeetinstrumenten.

Mechanische testen:Monsters ondergaan trek-, buig- en slagtesten om de prestaties van het materiaal en de lasverbinding te valideren.

9. Oppervlaktebehandeling en coating

Stralen: Bereikt Sa2.5-reinheid voor betere hechting van de coating.

Anti-corrosieverf: Primer (bijv. zinkrijke epoxy) en toplaag worden aangebracht, met een droge filmdikte ≥80 μm.

Staalbouwproject

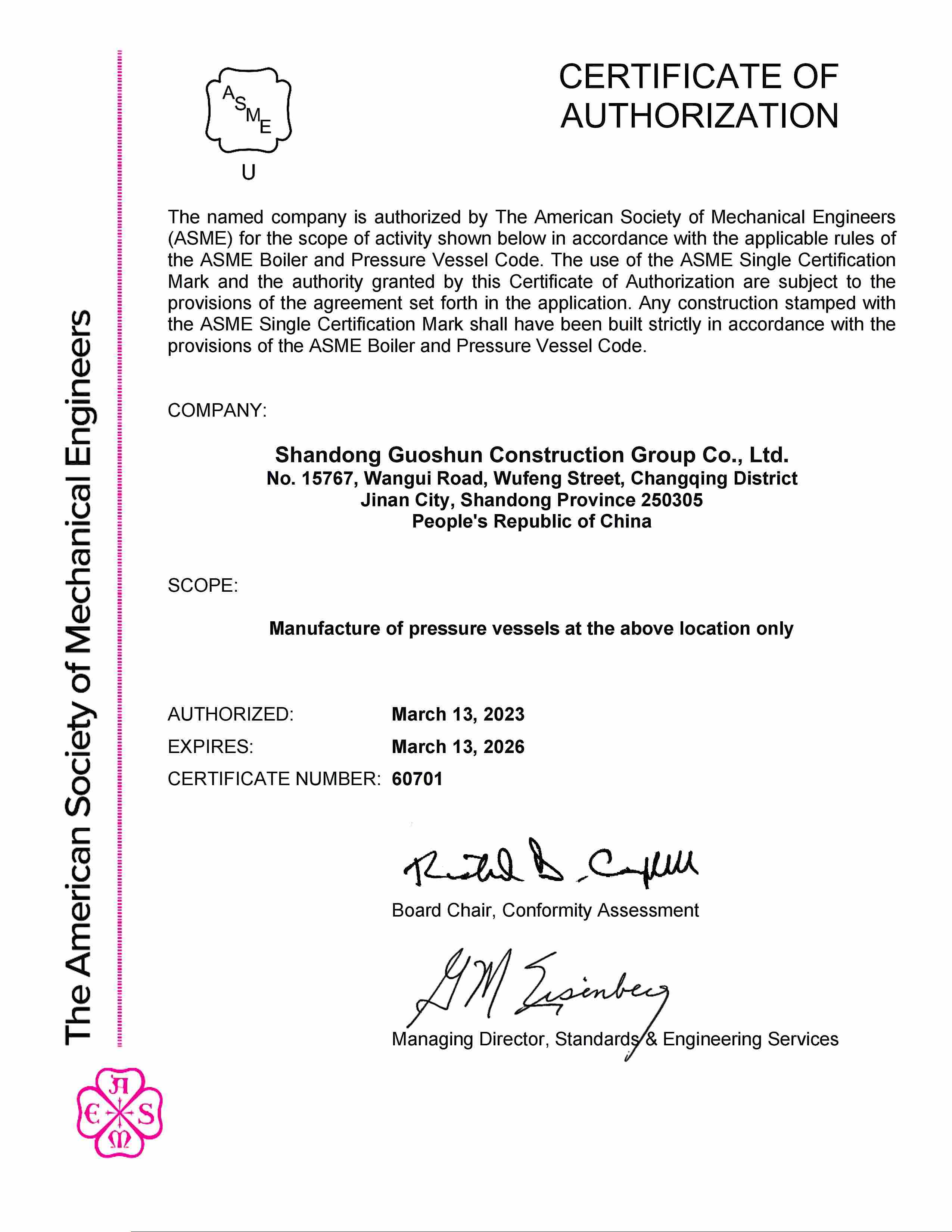

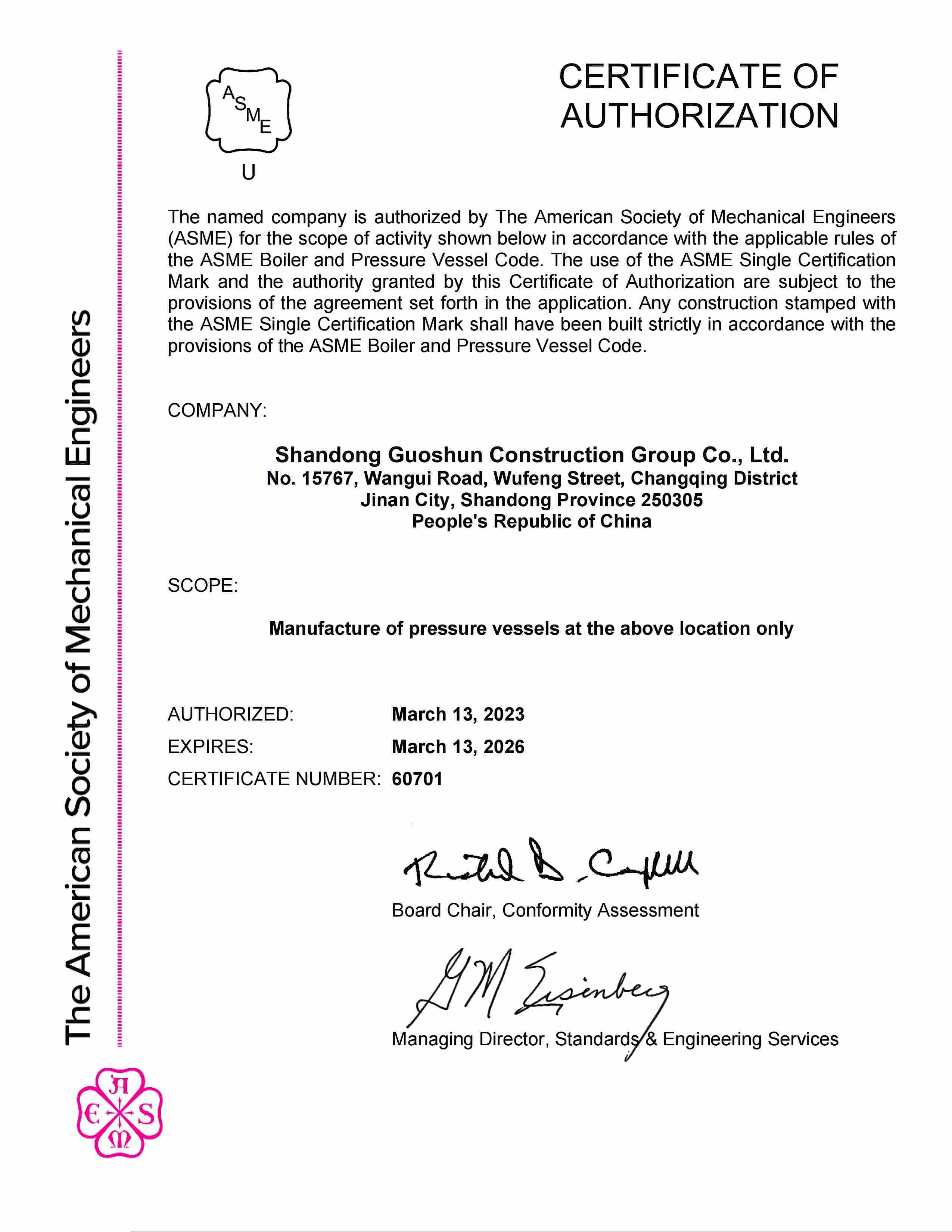

Standaard certificaat

Guoshun Group is volledig gekwalificeerd en houdt zich aan het ontwikkelingsconcept van "het leveren van uitgebreide diensten voor industriële milieubescherming en energiebesparing om klanten tevredener te maken". Het bedrijf streeft ernaar "comfortabele ruimtes te creëren en de ecologische omgeving te verbeteren". Met het samenwerkingsconcept van "geen "nee" zeggen tegen klanten" levert het hoogwaardige diensten aan duizenden hoogwaardige klanten in binnen- en buitenland en creëert het samen een mooie toekomst vol innovatie en vernieuwing!

Gerelateerde producten

Gerelateerd nieuws

Succesvol ingediend

Wij nemen dan zo spoedig mogelijk contact met u op