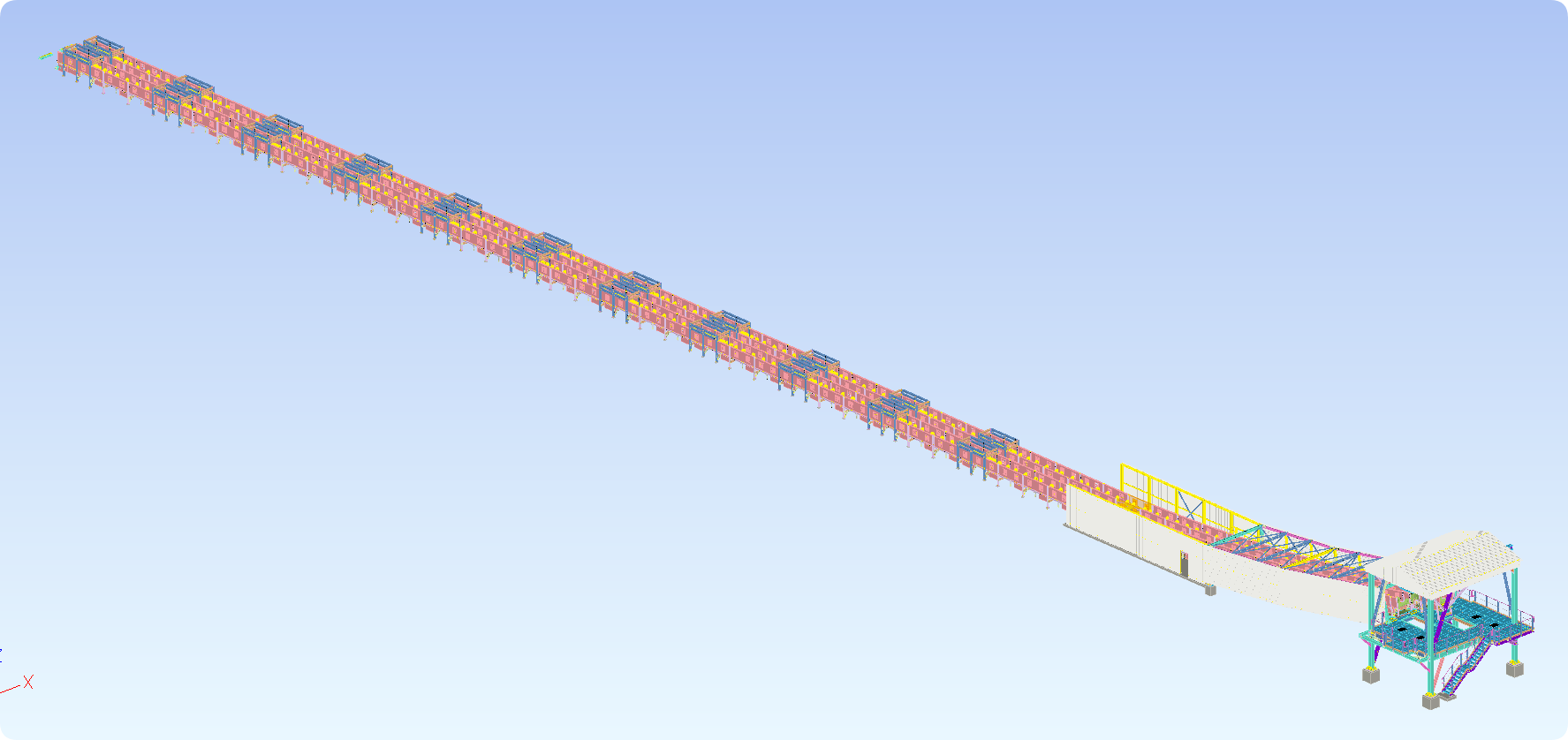

Transportsysteem met stalen structuur

1. Hoge sterkte en lichtgewicht

Materiaaleigenschappen: Staal heeft een hoge sterkte en een laag gewicht. Bovendien is het 30% -50% lichter dan betonconstructies bij dezelfde belasting, waardoor transport- en hefkosten worden verlaagd.

Hoog draagvermogen: geschikt voor transportsituaties met grote overspanningen en zware lasten (zoals brugcomponenten en groot materieel).

2. Modularisatie en standaardisatie

Snelle montage: geprefabriceerde componenten worden in de fabriek geproduceerd, waardoor ze snel op locatie kunnen worden geassembleerd en de bouwtijd wordt verkort (meer dan 50% sneller dan bij traditionele methoden).

Flexibele aanpassing: Aanpasbare modulegroottes om te voldoen aan verschillende transportbehoeften (zoals containers of modulaire gebouwen).

Introduceren

Het productieproces van stalen transportsystemen omvat doorgaans ontwerp, inkoop van grondstoffen, verwerking en productie, kwaliteitscontrole, oppervlaktebehandeling, transport en installatie. Hieronder volgt een gedetailleerde beschrijving van het proces:

1. Ontwerpfase

Vereistenanalyse: verduidelijk de vereisten van de klant, bepaal het doel van het systeem (zoals logistiek transport, opslagapparatuur), de laadcapaciteit en de operationele omgeving.

Constructief ontwerp: Gebruik CAD/3D-modelleringssoftware (zoals SolidWorks, Tekla) om stalen constructies te ontwerpen, inclusief spanten, beugels, rails en andere componenten.

Mechanische berekeningen: controleer de structurele sterkte, stijfheid en stabiliteit via eindige-elementenanalyse (FEA).

Tekeningenoutput: Genereer productietekeningen, assemblagetekeningen en stuklijsten (BOM).

2. Inkoop van grondstoffen

Staalkeuze: Koop stalen profielen (H-balken, I-balken), stalen platen, stalen buizen, enz. volgens de ontwerpeisen. Veelgebruikte materialen zijn Q235B/Q355B (Chinese norm) of ASTM A36/A572 (internationale norm).

Hulpmaterialen: bouten, lasstaven, anti-corrosie coatings, etc.

3. Verwerking en productie

(1) Snijden

Gebruik vlamsnij-, lasersnij- of zaagmachines om staal te snijden om de maatnauwkeurigheid te garanderen.

Verwijder bramen van de snijkanten en polijst ze.

(2) Vormen

Buigen/Walzen: Koud buigen of warm buigen van stalen platen (bijvoorbeeld transportbandrollen).

Boren/frezen: het bewerken van boutgaten of verbindingspunten.

(3) Lassen en monteren

Componentenlassen: onderpoederbooglassen, CO₂-gasbeschermd lassen, etc. worden gebruikt voor het lassen van hoofdconstructies zoals spanten en beugels.

Voormontage: Voer een proefmontage uit in de fabriek om de pasvorm en afmetingen te controleren.

(4) Mechanische bewerking

Precieze bewerking van componenten met hoge tolerantie (zoals railverbindingen) om vlakheid en maatnauwkeurigheid te garanderen.

4. Kwaliteitscontrole

Lasinspectie: controleer de laskwaliteit door middel van ultrasoon onderzoek (UT), magnetisch onderzoek (MT) of röntgenonderzoek (RT).

Dimensionale inspectie: controleer de belangrijkste afmetingen (zoals overspanning en verticaliteit) op basis van de ontwerptekeningen.

Belastingstest: Voer gesimuleerde belastingstests uit (bijv. proefdraaien van de transportband).

5. Oppervlaktebehandeling

Roest verwijderen: bereik Sa2.5-niveau (ISO 8501-norm) door middel van zandstralen of kogelstralen.

Anti-corrosie coating:

Primer: epoxy zinkrijke primer;

Tussenlaag: epoxy mica-ijzeroxideverf;

Toplaag: Polyurethaanverf (geselecteerd volgens milieueisen).

Verzinken (optioneel): Thermisch verzinken (geschikt voor zeer corrosieve buitenomgevingen).

6. Verpakking en transport

Beschermende verpakking: Precisieonderdelen (zoals rupsbanden) worden verpakt in houten kisten om vervorming tijdens het transport te voorkomen.

Labels: Markeer ophangpunten, zwaartepunt en vochtbestendigheidsindicatoren.

7. Installatie op locatie

Basisinspectie: bevestig de positie en waterpasheid van de ingebedde onderdelen.

Gesegmenteerd hijsen: gebruik een kraan om de hoofdstructuur te installeren.

Bouten/Lassen: Het initieel en definitief vastdraaien of ter plaatse lassen van bouten met hoge sterkte.

Fouten opsporen: Pas de rechtheid van het spoor en de soepelheid van de transportband aan.

8. Overdracht en acceptatie

Klantinspectie: technische parameters verifiëren en acceptatiedocumenten ondertekenen.

Bestandsoverdracht: Zorg voor materiaalcertificaten, bedieningshandleidingen en onderhoudsrichtlijnen.

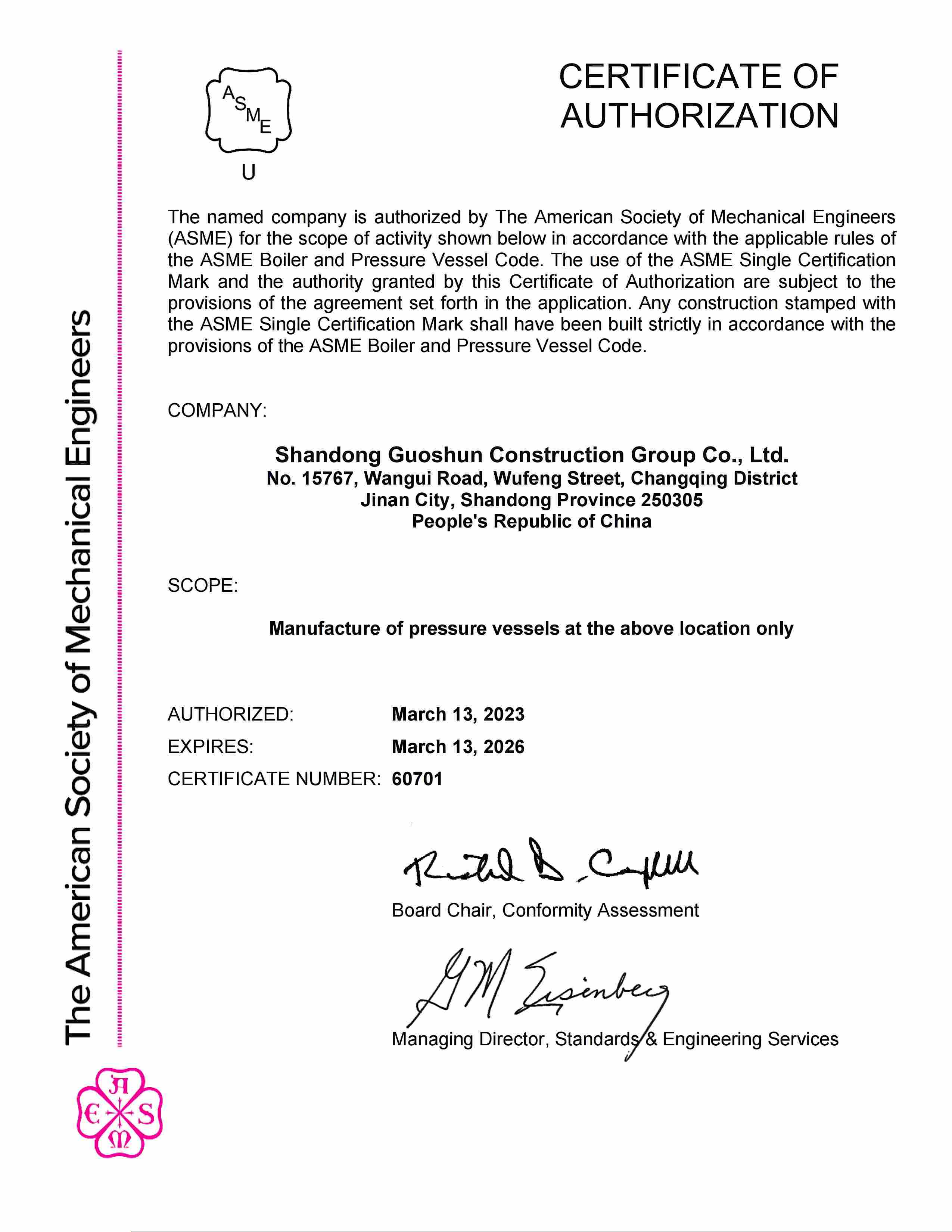

ASME STANDARD

Gerelateerd nieuws

Succesvol ingediend

Wij nemen dan zo spoedig mogelijk contact met u op